ABB机器人伺服控制器维修与电子产品维修安装全方位指南

在工业自动化和智能化日益普及的今天,ABB机器人作为全球领先的工业机器人品牌,其伺服控制器是确保机器人精准、高效、稳定运行的核心部件。各类电子产品在生产与生活中的应用也愈发广泛。因此,掌握ABB机器人伺服控制器的专业维修技能,并通晓电子产品维修安装的通用原则,对于维护生产连续性、保障设备投资价值至关重要。

一、 ABB机器人伺服控制器:核心原理与常见故障

伺服控制器是机器人运动的“大脑”和“神经中枢”,它接收来自上位机的指令,驱动伺服电机完成精确的位置、速度或转矩控制。ABB的伺服控制器通常集成在其IRC5或OmniCore等控制柜中,技术精密,对维修人员的专业素养要求极高。

1. 核心工作原理:

它通过闭环控制(通常包括电流环、速度环、位置环)来实现精准驱动。控制器持续比较指令信号与电机编码器反馈的实际信号,并快速调整输出,以消除误差。

2. 常见故障类型与诊断:

电源故障: 表现为控制器无法上电、指示灯异常。需检查输入电压、保险丝、电源模块及内部滤波电容等。

通信故障: 控制器与主计算机或驱动器间通信中断。需检查光纤/电缆连接、通信板卡、协议设置及可能的电磁干扰。

过载/过热故障: 散热风扇停转、风道堵塞或负载异常(如机械卡滞)导致。需清洁散热系统,检查负载并校准参数。

驱动与反馈故障: 如电机抖动、定位不准、编码器报警。可能涉及驱动IGBT模块损坏、编码器线缆破损或信号受扰、编码器本身失效。

* 主板与软件故障: 系统无法启动、参数丢失或程序错误。可能与存储电池、EEPROM芯片或系统软件有关。

3. 专业维修流程:

a. 安全第一: 严格遵守电气安全规程,断电、验电、挂牌上锁,并对大容量电容进行充分放电。

b. 精准诊断: 结合控制器显示的故障代码、历史报警记录,使用万用表、示波器、专用诊断软件等工具进行测量分析,锁定故障模块。

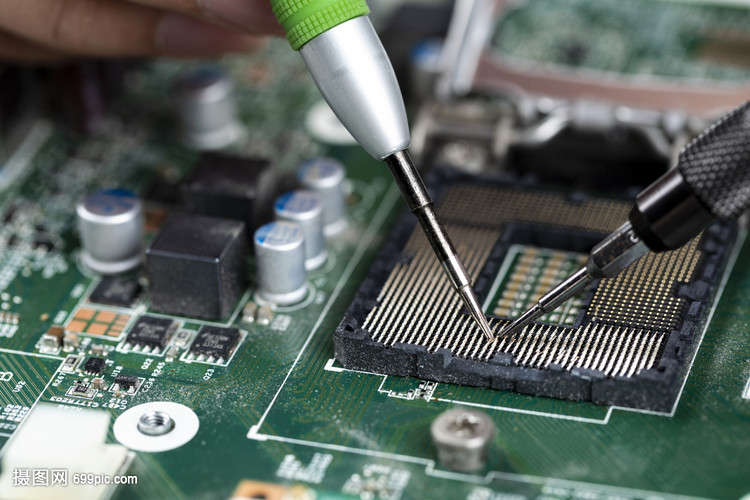

c. 组件级维修/更换: 对于电源模块、驱动板、通信板等,具备能力的维修中心可进行芯片级检测与更换(如更换损坏的电容、电阻、IC或IGBT)。若无条件,则更换整个功能板卡或模块。

d. 测试与校准: 维修后必须在测试平台或离线状态下进行上电测试、功能测试,并进行必要的参数校准与备份,确保性能恢复如初。

二、 电子产品维修安装的通用原则与技能

无论是工业控制器还是消费电子产品,其维修安装都遵循一些共通的方法论。

1. 维修通用步骤:

* 询问与观察: 详细了解故障发生时的现象、环境。观察设备有无明显烧蚀、鼓包、开裂、异味。

- 原理图分析: 尽可能获取电路原理图或框图,理解信号流与电源分布,这是高效维修的基础。

- 分级检测: 从电源部分开始(这是电子设备故障的高发区),逐级向后检查。使用万用表测量关键点电压、电阻,使用示波器观察信号波形。

- 故障定位与修复: 通过对比测量值(与正常值或对应对称电路比较)、温度感应、信号注入/追踪等方法,定位故障元件并进行更换。

- 功能验证: 修复后进行全面功能测试,必要时进行老化试验,确保故障彻底排除且运行稳定。

2. 安装通用注意事项:

* 环境评估: 确保安装环境符合设备要求(温度、湿度、粉尘、振动、电磁兼容性)。

- 规范接线: 电源线、信号线分开走线,可靠接地,线径符合载流要求,端子压接牢固。对于网络、通信线缆,注意屏蔽层的处理和端接方式。

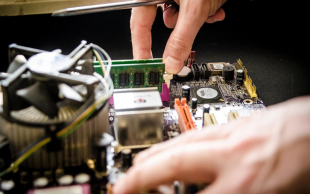

- 静电防护(ESD): 在接触电路板、芯片前,务必佩戴防静电腕带,使用防静电工作台和包装材料,防止静电击穿敏感元件。

- 文档与标签: 安装过程中做好线路标识,更新接线图,便于日后维护。

- 上电前检查: 完成所有机械和电气连接后,必须进行绝缘检查、短路检查,确认无误后方可首次上电。

三、 专业素养与服务价值

从事ABB伺服控制器维修及高端电子产品维修,不仅需要扎实的电子技术、自动化知识,还需:

- 持续学习: 紧跟ABB产品更新换代和技术公告。

- 工具投入: 配备必要的专业诊断设备和原厂备件/替代件渠道。

- 严谨态度: 细节决定成败,一个焊点、一颗螺丝都可能影响整体可靠性。

- 服务延伸: 优秀的维修服务应能提供预防性维护建议,如定期清灰、紧固检查、电池更换、参数备份等,帮助客户降低非计划停机风险。

****

ABB机器人伺服控制器的维修是专业领域的深度服务,而通用的电子产品维修安装技能则是其坚实的技术基石。将二者结合,意味着能够系统性地解决从核心精密控制到外围辅助电子的各类问题,为客户提供高价值、一站式的技术支持,保障现代智能生产体系的顺畅运转。对于企业和技术人员而言,在这方面的专业能力建设,是一项极具价值的投资。